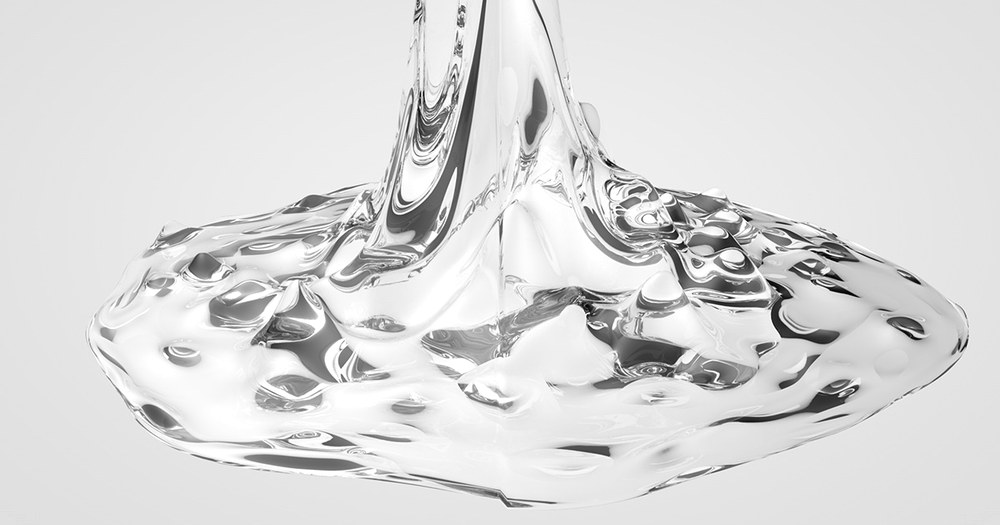

Рідке скло, відоме як водний розчин силікатів натрію або калію, посідає важливе місце серед неорганічних матеріалів, які активно застосовуються у різних галузях. Його цінують за здатність створювати міцні, хімічно стійкі та водонепроникні покриття, що значно розширює сфери використання — від будівництва й ремонту до промислового виробництва та захисних технологій.

Завдяки унікальним властивостям, таким як жаростійкість, антисептична дія та можливість зміцнення пористих матеріалів, рідке скло стало основою для багатьох сучасних технологічних процесів. Воно застосовується у виробництві теплоізоляційних матеріалів, вогнетривких сумішей, просочувальних розчинів і навіть у створенні захисних бар’єрів від корозії та вологи.

Хімічний склад і основні властивості продукту

Рідке скло — це водний розчин лужних силікатів, переважно натрію або калію:

Na2O⋅mSiO2\mathrm{Na_2O \cdot mSiO_2}Na2O⋅mSiO2 та K2O⋅mSiO2\mathrm{K_2O \cdot mSiO_2}K2O⋅mSiO2

де mmm — силікатний модуль (молярне відношення SiO2:Na2O/K2O\mathrm{SiO_2}:\mathrm{Na_2O/K_2O}SiO2:Na2O/K2O). Модуль визначає баланс між вмістом кремнезему і лужності та безпосередньо впливає на поведінку матеріалу у воді, швидкість гелеутворення та стійкість утвореної плівки. Типовий продукт містить розчинений кремнезем, лужні оксиди та воду; масова частка сухих речовин зазвичай знаходиться у середньому діапазоні, що забезпечує робочу в’язкість і стабільність.

- Лужність і pH – виражено лужне середовище (приблизно pH 11–13), що забезпечує реакційність і вимагає дотримання засобів захисту шкіри та очей.

- Під дією вуглекислого газу та внаслідок нейтралізації утворюється силікагель — неорганічна склоподібна матриця з адгезією до мінеральних основ.

- Водостійкість після тверднення зростає зі збільшенням модуля mmm і правильного висушування; у рідкому стані повністю водорозчинне.

- Затверділі силікатні плівки витримують підвищені температури, не горять і не підтримують полум’я.

- Хімічна стійкість – добре працюють у лужних середовищах та щодо більшості солей; чутливі до дії кислот, які руйнують силікатну матрицю.

- Адгезія до мінеральних матеріалів – надійно зчіплюється з бетоном, цеглою, каменем, цементними шарами; на органічних і гладких непористих поверхнях адгезія обмежена.

- В’язкість і щільність зростають із підвищенням концентрації та модуля; ці параметри визначають зручність нанесення та проникність у пори.

- Електроізоляційні властивості – затверділі плівки є діелектриками, стійкими до УФ-випромінювання.

- Відмінності між натрієвими та калієвими силікатами. Натрієві — більш доступні та лужні; калієві — забезпечують кращу водостійкість і менший ризик висолів у покриттях.

Сировинна база

Основу для отримання рідкого скла становлять кремнеземна та лужна складові з контрольованою чистотою. Кремнезем зазвичай подають у вигляді кварцового піску або тонкодисперсного кварцового борошна; також застосовують високодисперсні джерела SiO2\mathrm{SiO_2}SiO2 на кшталт мікрокремнезему. Ключова вимога — високий вміст діоксиду кремнію та мінімум домішок, що забарвлюють або каталізують небажані реакції. Низький рівень оксидів заліза, глинистих часток, карбонатів і органіки забезпечує стабільність розчину та прогнозоване формування силікатної матриці.

Лужний компонент формують сполуками натрію або калію. Для натрієвих силікатів використовують кальциновану соду (Na2CO3\mathrm{Na_2CO_3}Na2CO3) і каустичну соду (NaOH\mathrm{NaOH}NaOH); для калієвих — поташ (K2CO3\mathrm{K_2CO_3}K2CO3) і гідроксид калію (KOH\mathrm{KOH}KOH). Вибір лугу визначає тип силікату й впливає на лужність, схильність до висолів та поведінку плівки під час тверднення. Важливо обмежувати хлориди, сульфати та перехідні метали, оскільки вони погіршують колоїдну стабільність і довготривалу прозорість продукту.

Вода виконує роль розчинника та транспортного середовища для іонів лужних металів і кремнієвих аніонів. Для відтворюваних характеристик застосовують демінералізовану або пом’якшену воду з низькою жорсткістю та мінімальним вмістом органічних речовин. Це дозволяє керовано формувати цільове співвідношення SiO2\mathrm{SiO_2}SiO2 до лужних оксидів і уникати побічних реакцій із іонами кальцію чи магнію.

Допоміжні компоненти використовують у невеликих кількостях: дефоамери для керування піноутворенням у водних розчинах, регулятори колоїдної стабільності для запобігання передчасному гелеутворенню, а також коригувальні домішки, що дозволяють точніше налаштувати в’язкість і електропровідність. Якість кожної складової безпосередньо впливає на однорідність і стабільність майбутнього силікатного розчину, тому до сировини висувають підвищені вимоги за чистотою та гранулометрією.

Підготовка сировини до виробництва

На етапі приймання формують партії сировини з перевіреною однорідністю та документують походження. Для кварцового піску відбирають середні проби, визначають вміст SiO2\mathrm{SiO_2}SiO2, оксидів заліза, втрату при прожарюванні, вологість і гранулометрію. Для лужних компонентів контролюють масову частку NaOH/KOH\mathrm{NaOH/KOH}NaOH/KOH або Na2CO3/K2CO3\mathrm{Na_2CO_3/K_2CO_3}Na2CO3/K2CO3, вміст хлоридів і нерозчинних залишків. Вода перевіряється на електропровідність, жорсткість і органічні домішки.

Кремнеземну складову приводять до стабільних параметрів: промивають і деслімують для видалення глинистих часток, застосовують магнітне вилучення феритів, сушать до заданої залишкової вологості. За потреби проводять тонке подрібнення з подальшою класифікацією, щоб отримати розрахунковий розподіл частинок (D50/D90) і зменшити пилові фракції. Готовий пісок зберігають у герметичних силосах із контролем вологості та запиленості, аби уникати злежування та повторного забруднення.

Лужні компоненти готують у вигляді концентрованих розчинів або розводять до робочої концентрації у корозійностійких ємностях. Після розчинення суміш фільтрують і відстоюють для видалення механічних домішок; резервуари тримають закритими, щоби мінімізувати поглинання CO2\mathrm{CO_2}CO2 з повітря та небажане карбонування. Дотримуються температурних режимів, що запобігають кристалізації, і правил безпечного поводження з лугами.

Допоміжні добавки (дефоамери, стабілізатори) попередньо перевіряють на сумісність і вводять у попередньо підготовленому вигляді. Всі дозувальні системи калібрують з урахуванням фактичної вологості піску та концентрації лугу, ведуть корекцію масового балансу. Застосовують принцип FIFO, маркування партій і простежуваність, щоб забезпечити повторюваність властивостей підготовленої сировини та готовність її до подальших технологічних операцій.

Технологічні схеми виготовлення рідкого скла

Виробництво рідкого скла реалізують кількома підходами, що відрізняються шляхом утворення силікатної матриці та вихідною фазою кремнезему. Найпоширеніші схеми — автоклавний синтез, пічний метод і гідротермічний підхід; кожен із них формує цільовий силікат у водному середовищі, але має власну логіку стадій і вимоги до сировини.

Спосіб автоклавного синтезу

Кварцовий пісок тонкого помелу або аморфні форми SiO2\mathrm{SiO_2}SiO2 взаємодіють з лужним розчином у герметичному об’ємі за підвищених параметрів, утворюючи розчинні силікати. Процес орієнтований на безпосереднє «розчинне» отримання продукту без попереднього плавлення, що полегшує коригування співвідношення кремнезему до лужних оксидів. Схема добре працює з високочистим кремнеземом, надає гнучкість у досягненні цільового силікатного модуля та дозволяє адаптуватися під різні джерела SiO2\mathrm{SiO_2}SiO2

Пічний метод

Силікатну шихту з кварцового піску та лужних солей спочатку переводять у склоподібний стан у плавильному агрегаті. Отримане «водне скло» у твердій фазі далі розчиняють у воді до заданої концентрації та модульності. Такий підхід забезпечує стабільний склад за рахунок точного дозування шихти й добре масштабується для великих обсягів, оскільки стадія плавлення формує однорідний силікатний матеріал, придатний до подальшого розчинення.

Гідротермічний метод

У цій схемі застосовують активні або вискодисперсні джерела кремнезему (наприклад, осаджений кремнезем, мікрокремнезем), які легше переходять у силікатні форми в лужному середовищі. Оброблення проводять у водній фазі за гідротермічних умов, спрямовуючи процес на формування прозорого, колоїдно стабільного розчину з контрольованою модульністю. Метод цінують за можливість працювати з реакційно-активним SiO2\mathrm{SiO_2}SiO2 і досягати однорідності продукту без стадії високотемпературного плавлення.

Контроль параметрів

Стійкість і відтворюваність рідкого скла визначаються точним керуванням тепловими та масообмінними умовами. Насамперед контролюють температуру середовища, оскільки вона задає швидкість переходу SiO2\mathrm{SiO_2}SiO2 у розчин і впливає на ступінь полімеризації силікатних аніонів. Підтримання стабільного теплового профілю запобігає локальному перегріву, згущенню або передчасному гелеутворенню. Для цього застосовують автоматизовані ПІД-регулятори, калібровані термопари та теплобаланс із урахуванням теплотворності реагентів і втрат на стінках.

Тиск є визначальним у гідротермічних та автоклавних стадіях: підвищений тиск утримує воду в рідкій фазі за температур вище 100 °C, забезпечуючи ефективну взаємодію кремнезему з лужним компонентом. Робочий діапазон тиску обирають так, щоб уникати кавітації при перемішуванні й коливань, які змінюють розчинність SiO2\mathrm{SiO_2}SiO2. Системи захисту включають запобіжні клапани, контролери швидкості набору/скидання тиску та протоколи безпечного охолодження.

Концентрація описується двома ключовими параметрами: масова частка сухих речовин і силікатний модуль (SiO2:Na2O/K2O)(\mathrm{SiO_2}:\mathrm{Na_2O/K_2O})(SiO2:Na2O/K2O). Підтримання цільових значень забезпечують через дозування лугу, води та джерела кремнезему за даними онлайн-вимірювань густини, електропровідності та рефрактометрії, а також лабораторного титрування. Корекції виконують поетапно: модуль підтягують зміною співвідношення лугу/кремнезему, а в’язкість — температурою й розведенням. Важливо враховувати індукційний період формування силікатних структур: контроль здійснюють не лише «на виході», а й у ході витримки, щоб уникнути дрейфу показників.

Додатково ведуть облік часу контакту і інтенсивності перемішування як похідних факторів, що впливають на однорідність і реологію. Протоколи включають карти керування процесом (SPC), межі допусків і калібрування витратомірів/дозаторів. Сукупний контроль температури, тиску та концентрації дозволяє стабільно формувати розчин із заданим модулем, в’язкістю і колоїдною стабільністю без небажаних фазових переходів у процесі.

Обладнання для виробництва та його особливості

Технологічна лінія складається з вузлів підготовки, синтезу та доведення розчину до цільових параметрів. Базою служать реактори-дисольвери або автоклави (для гідротермічних і автоклавних режимів) із рубашковим чи внутрішнім підігрівом, мішалками осьової дії та корозійностійким виконанням. Контактні частини виконують із нержавіючої сталі (зазвичай 316L) або з антикорозійними покриттями (PTFE, PFA, гумовий лайнер); для трубопроводів часто застосовують PP/PVDF. Ущільнення — механічні з хімстійкими еластомерами (EPDM, FKM) і тефлоновими вставками.

Для пічних схем використовують вузол приготування шихти, плавильну піч (резервуарного чи електричного типу) та грануляцію/охолодження силікатної маси з наступним розчиненням. Важливими є рівномірна подача піску та лужних солей, стабільність теплового режиму та системи контролю пилу. На стадії водного розчинення працюють дисольвери з циркуляційними петлями, де регулюють модуль і в’язкість.

Перемішування підбирають під реологію: для суспензій кремнезему — комбіновані імпелери (пропелер + якір), для прозорих розчинів — низькозсувні мішалки з запобіганням піноутворенню. Теплообмін реалізують через рубашки, спіралі або пластинчасті теплообмінники з лужностійких матеріалів, передбачаючи доступ для декальцинації й видалення кремнеземних відкладень. Насоси — горизонтальні відцентрові або мембранні для абразивних середовищ; арматура — кульові та діафрагмові клапани з PTFE-седлами.

Очищення проводять у кілька ступенів: сита/гідроциклони на чорновому етапі, далі — картриджні чи мішечні фільтри (5–50 мкм) для видалення нерозчинних часток. Для стабілізації колоїдних властивостей і зняття повітря застосовують деаератори або вакуумні ємності. Ємнісні вузли оснащують мішалками для підтримання однорідності та системами інертного підпору, що зменшує небажане карбонування під дією CO2\mathrm{CO_2}CO2.

Вимірювання і керування здійснює SCADA/PLC із датчиками тиску, температури, витрати та рівня. Ключові аналітичні прилади — онлайн-денсиметри, рефрактометри, електропровідність і pH-зонди в лужностійкому виконанні; для точного дозування твердих компонентів використовують тензометричні ваги силосів і шнекових живильників. Передбачені контури CIP для промивання гарячою водою й лужними розчинами та вузли безпечного обслуговування: запобіжні клапани, датчики перевищення тиску/рівня, блокування на люках і піддонах-лотках для локалізації протікань.

Очищення та стандартизація готового продукту

Після завершення синтезу розчин приводять до стабільного, однорідного стану та усувають механічні домішки. Спершу застосовують каскадне фільтрування: від чорнових елементів (сита, мішечні або картриджні фільтри) до «полірувальних» ступенів із номіналом 5–1 мкм. За потреби додають відстоювання або центрифугування, щоб вилучити гельоподібні фрагменти кремнезему та дрібні включення, які погіршують прозорість і колоїдну стабільність. Для зменшення розчиненого повітря застосовують вакуумну деаерацію чи барботаж інертним газом, що знижує ризик карбонування та піноутворення під час зберігання.

Паралельно проводять аналітичну оцінку параметрів, які визначають придатність розчину до застосування. Вимірюють густину та показник заломлення (для контролю масової частки сухих речовин), електропровідність і pH (для непрямої оцінки лужності), а також оптичну мутність як маркер тонкодисперсних залишків. Визначення силікатного модуля виконують за результатами титрування лужних оксидів і розрахунковим/лабораторним визначенням вмісту SiO2\mathrm{SiO_2}SiO2. Усі вимірювання нормують за температурою—зазвичай до 20–25 °C—щоб виключити похибки від теплового розширення та зміни в’язкості.

Стандартизація полягає у приведенні продукту до заданих специфікацій шляхом корекції концентрації та модуля. Для досягнення цільової масової частки сухих речовин виконують розведення демінералізованою водою або, навпаки, легке упарювання під контрольованими умовами. Модуль коригують дозуванням лужного компонента чи додаткового джерела кремнезему в межах, які не погіршують прозорість і стабільність. Щоб вирівняти коливання між партіями, застосовують блендинг у буферних ємностях із безперервним перемішуванням до досягнення однорідності.

Контроль якості завершують випусковими випробуваннями за затвердженою методикою: перевіряють межі по модулю, вмісту сухих речовин, pH, в’язкості та залишковій мутності/частинках. Для підвищення відтворюваності використовують карти керування процесом (SPC) і межі тривоги, що дозволяє своєчасно коригувати процес доведення. За результатами формують паспорт якості з параметрами та допусками, що забезпечує простежуваність і узгодженість показників готового рідкого скла в подальшій логістиці й застосуванні.